| 辊涂式涂油机(双面 / 单面) | 上下滚轮(羊毛毡 / 胶辊 / 海绵辊)浸润油料后,通过辊压将油膜均匀转移至材料表面,支持油料回收过滤 | 涂油均匀(油膜厚度 0.01-0.1mm 可调)、耗油量低、无油雾污染,适配宽幅材料 | 中宽幅材料(50-1200mm)、拉伸 / 弯曲工艺、厚料(0.5-6mm)冲压,如汽车零部件、家电外壳 | 辊径 30-80mm,涂油速度 0-60m/min,油箱容量 8-20L |

| 喷雾式涂油机(气动 / 电动) | 压缩空气或高压泵将油料雾化,通过喷嘴均匀喷洒在材料表面,可与冲床 / 送料机联动控制 | 雾化细腻、响应快、适配高速冲压,支持单点 / 多点喷雾,油膜薄且均匀 | 高速精密冲压(1000-3000 次 / 分钟)、薄料(0.1-1mm)、窄幅 / 宽幅材料,如电子元器件、矽钢片 | 喷雾压力 0.3-0.6MPa,喷油量 0.05-5ml / 次,喷嘴间距 50-100mm |

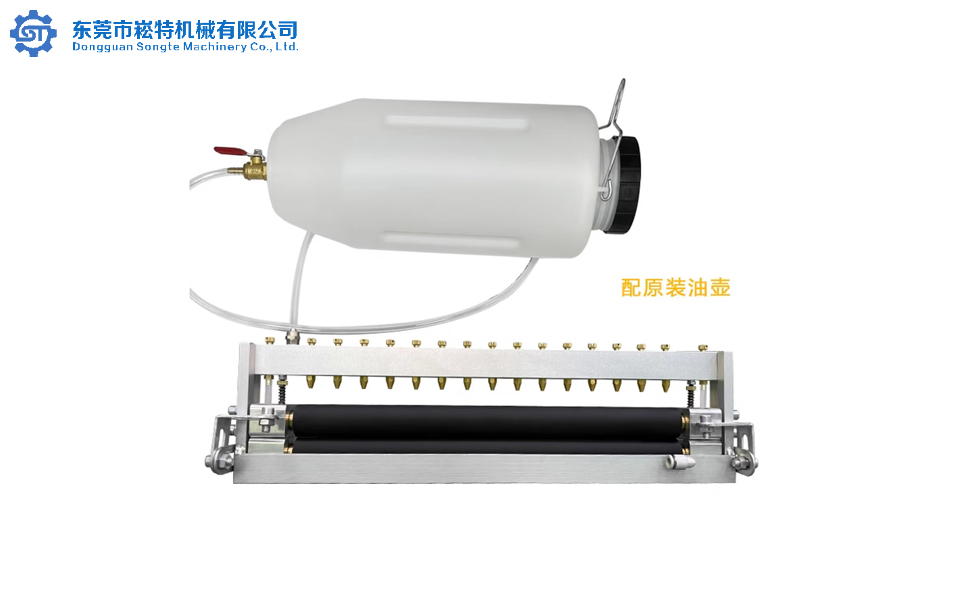

| 滴涂式涂油机(重力 / 泵压) | 通过定量阀控制油滴下落,或通过毛刷将滴油均匀涂抹在材料表面,结构简单 | 成本低、操作便捷、维护简单,适合低精度、低速场景 | 小吨位冲床(≤160 吨)、窄幅材料(≤200mm)、普通冲裁工艺,如小五金件、紧固件 | 滴油量 0.03-0.1ml / 滴,涂油宽度 20-200mm,油箱容量 4-8L |

| 浸泡式涂油机(沉浸式 / 喷淋式) | 材料通过浸泡槽或喷淋区,表面吸附油料后经刮油板控制油膜厚度,适合重负荷润滑 | 润滑充分、抗磨损能力强,适配高难度拉伸工艺 | 厚板拉伸(3-10mm)、高强度钢冲压、深拉伸工艺,如汽车底盘件、压力容器 | 浸泡深度 50-200mm,刮油板间隙 0.05-0.5mm,油箱容量 50-200L |